Reverse Engineering

Scandaten mit Optischen 3D-Messsytemen

Reverse Engineering bezeichnet die Umkehrung des Entwicklungs- bzw. Produktionsprozesses vom Produkt hin zum Ursprungs CAD-Modell oder der passenden Konstruktionszeichnung. Das Vorgehen, ein Produkt zu analysieren, um daraus Erkenntnisse für seine Weiterentwicklung zu gewinnen, stammt größtenteils aus dem Maschinenbau. Um vorhandene Bauteile zu digitalisieren nutzen wir die unterschiedlichsten Maschinen bzw. Verfahren (taktile Messungen, 3D-Scan-Verfahren, Computer-Tomographie, usw.) Die aus den unterschiedlichen Verfahren gewonnenen Scandaten (Punktewolke) werden anschließend in CAD taugliche Volumen oder Flächendaten umgewandelt.

Langjährige Erfahrung und Konstruktionskenntnisse aus verschiedenen Branchen stellen die perfekte Basis dar, um Ihre Kundenspezifischen Daten zu erstellen. Um unnötige Kosten zu vermieden und das beste Ergebnis für Sie zu erzielen ist es besonders wichtig vor jedem Projekt ein genaues Projekt / Auftragsziel mit dem Kunden zu definieren.

Einsatzgebiete des Reverse Engineerings sind zum Beispiel:

- Produktentwicklung / Neu Entwicklung auf alten Daten.

- Entwicklung und Herstellung von Mitbewerberprodukten

- Digitalisierung von Bauteilen von denen es kein CAD gibt- „bzw.“ – nur Alt Zeichnungen vorhanden sind.

- Oldtimer Ersatzteile.

- Rekonstruktion von Werkzeugformen.

- Erstellung von Design Prototypen in ein Serien CAD.

Profitieren Sie von unserer Expertise:

- Hoch Präzise Erfassung Ihrer Bauteile mit modernster Technik.

- Erstellung von Regel und Freiformflächen.

- Passgenaue Erstellung und Ableitung der Daten.

- Lieferung in unterschiedlichen Datenformaten.

- Lieferung des CAD- Feature-Baums / Parametrik auf Wunsch.

- Erstellung von mehr als 250 „Reverse Engineering“ Bauteilen pro Jahr.

- Jahrelange Erfahrung aus unterschiedlichen Branchen.

Ihre Vorteile:

- Hoch Präzise Erfassung Ihrer Bauteile mit modernster Technik.

- Kostenersparnis bei Neuanfertigungen.

- Erstellung von Regel und Freiformflächen.

- Kein Gegenmessen erforderlich.

- Passgenaue Erstellung und Ableitung der Daten.

- Optimierung Ihrer Konstruktion.

- Lieferung in unterschiedlichen Datenformaten.

- Zielgerichtete CAD Korrektur.

BEISPIEL ARBEITSABLAUF - Reverse Engineering

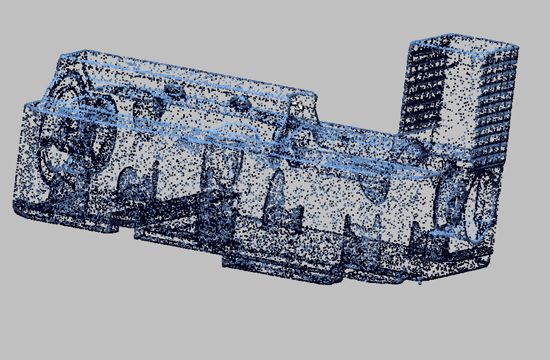

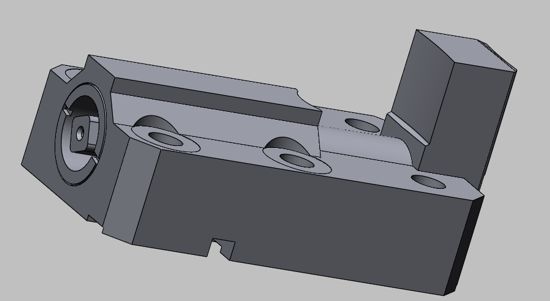

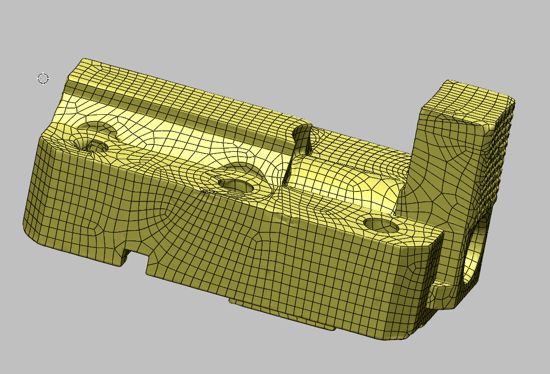

Bauteile von denen keine digitalen Daten vorliegen (hier im Beispiel, ein 25 Jahre alter Spannbock.) Die Daten wurden für eine Nachfertigung des Bauteils benötigt.

REVERSE ENGINEERING

(Hier wurde die Punktewolke stark ausgedünnt zur besseren Ansicht)

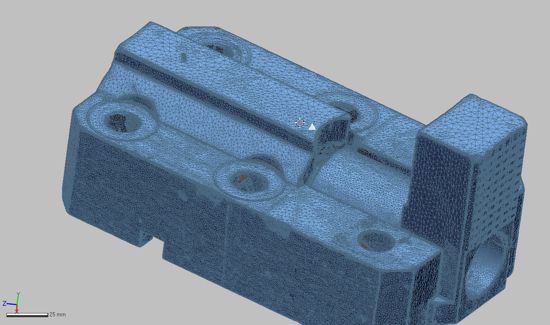

Die Erstellung eines NURBS Models (Exakte Flächenrückführung). Bei einem NURBS Model werden alle Ungenauigkeiten aus der früheren Produktion sowie Verschleiß oder Beschädigungen übernommen. Diese Fehler können dann auf Wunsch repariert werden. Das NURBS Model besteht nicht aus Regelgeometrien. Eine Zeichnungsableitung ist nur bedingt möglich. Vorteil ist ein geringerer Arbeitsaufwand als beim Parametrisch aufgebauten CAD Model.

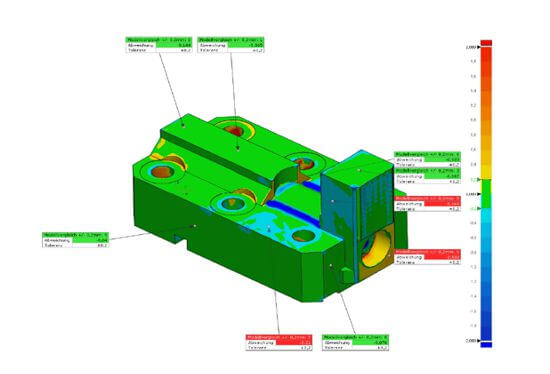

Bei der Geometriekontrolle werden die neu erstellten CAD Daten mit den im 1.Schritt aufgenommen Scanndaten überlagert. Bei dieser Falschfabenanalyse werden alle Abweichung zwischen neu erstellten CAD-Modell & Punktewolke sichtbar. Grün bedeutet, dass sich die Geometrie in der erlaubten Toleranz befindet. Rot bedeutet, dass zu viel Material vorhanden ist, Blau zu wenig.